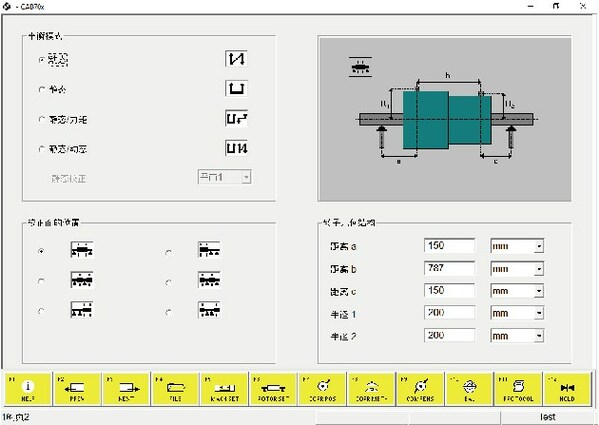

CAB708 的主要特點和功能

觸屏操控

- 專門為觸屏操控而開發的系統界面,無需鍵盤和鼠標,直接用手指進行點選操作。

- 菜單結構清晰易懂,方便操作者進行快速設置和連續作業。

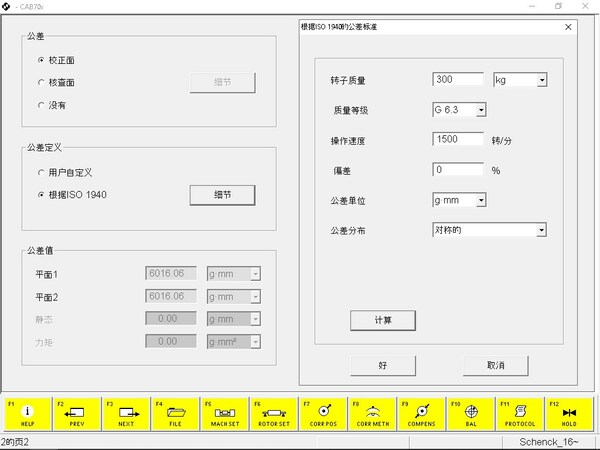

平衡公差自動計算 & 進公差顯示

- 用戶可以自定義平衡公差,也可以通過系統,按照ISO標準,自動計算平衡公差。

- 當平衡數值達到設定的公差時,屏幕顏色變綠并做出相應提示。

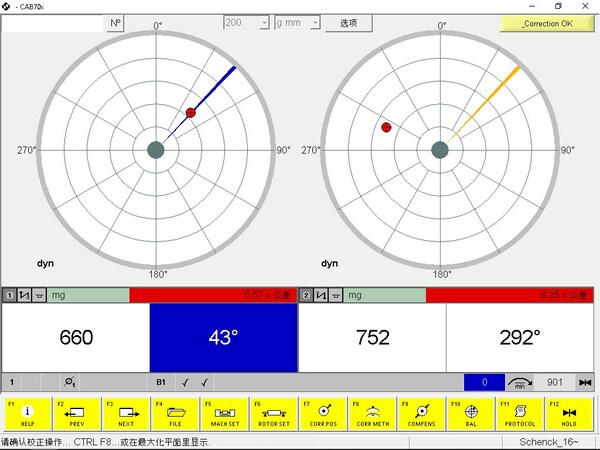

電子角度定位

- 該功能方便用戶快速、準確找到對應的校正位置,減少誤操作的概率,大大提高工作效率。

- 通常采用手動操作的方式,也可以配合伺服驅動控制實現自動定位。

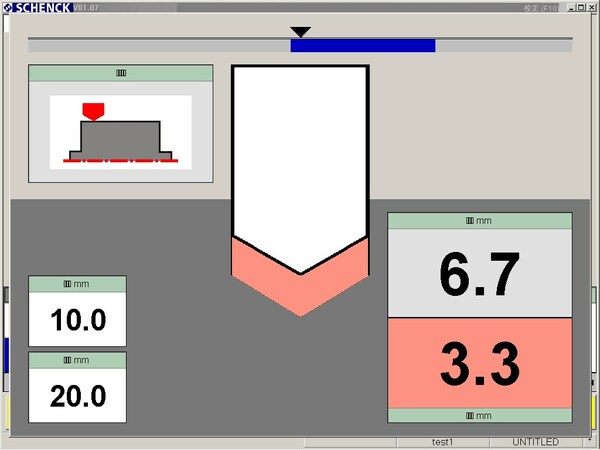

鉆削功能

針對最常見的鉆削修正的應用需求,通過該功能,把不平衡質量解算成鉆削深度,鉆深限值和鉆孔位置可設定。還可跟鉆床數據通訊,提供實時動態的鉆削圖像功能。

數據管理

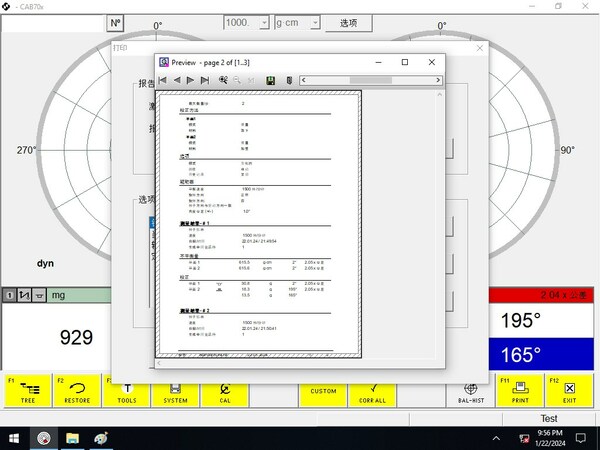

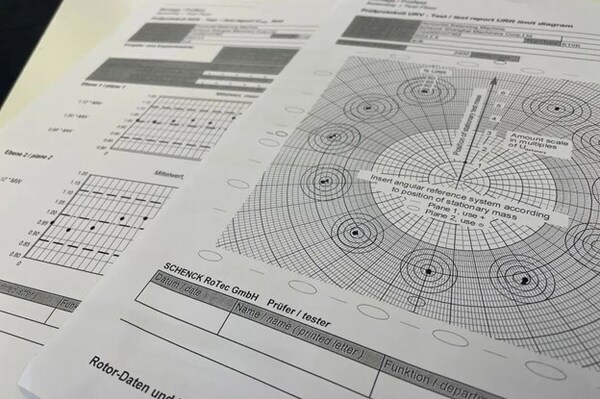

- 打印報告的內容可自定義,

- 轉子數據文件和平衡報告,分別以CSV格式和PDF格式保存在本地PC。

申克與HMI Project GMbH共同研發的Schenck ONE平衡軟件贏得了2023年度紅點獎。對于機械制造商而言,榮獲這樣的設計大獎并不多見。

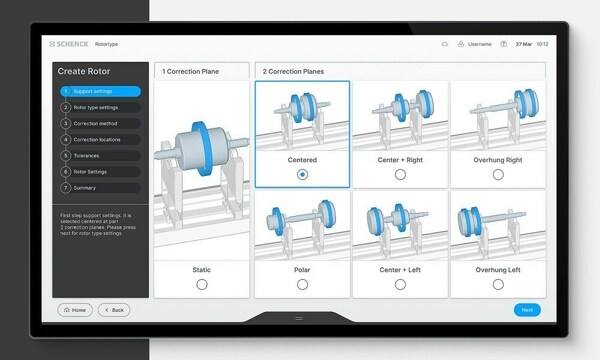

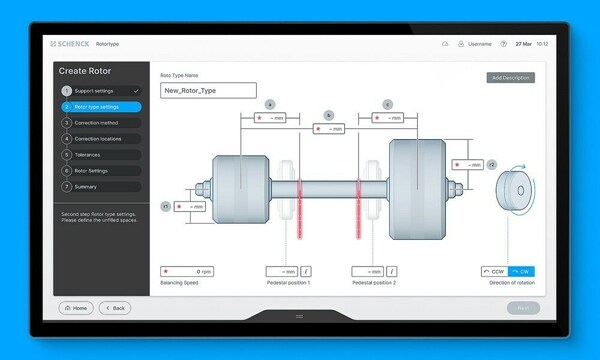

What is Schenck ONE?

Schenck ONE是申克公司全新開發的最新一代測量系統,基于全新的軟件、硬件的數字化解決方案,為用戶提供全方位、全功能的平衡操作體驗。同時,Schenck ONE提供強大的云服務,積極響應企業日益增多的物聯網,信息集中化等數字化管理和智能制造的需求。 Schenck ONE平衡軟件解決方案是申克每臺平衡機的七竅玲瓏心。

Schenck ONE在機器生命周期中不斷開發,并通過訂閱模式自動提供給客戶,是一款面向未來,兼具可擴展性和靈活性的軟件。

此次Schenck ONE獲得的是紅點獎"傳播設計"("Communication Design")領域的獎項。在這個領域,國際評審團尤其側重以下幾個評估標準:

- 想法(原創性和創造力)

- 形式(設計質量和創新)

- 效果(可理解性和情感)

Schenck ONE 在設計和創意方面的表現,機器和云端統一且簡潔的用戶界面和操作理念,使用戶無論身在何處,在整個平衡過程中都能享有完整的用戶體驗。凡此種種, 成功吸引了由24位成員組成的國際陪審團,斬獲紅點設計獎。

測量精度與哪些因素相關?

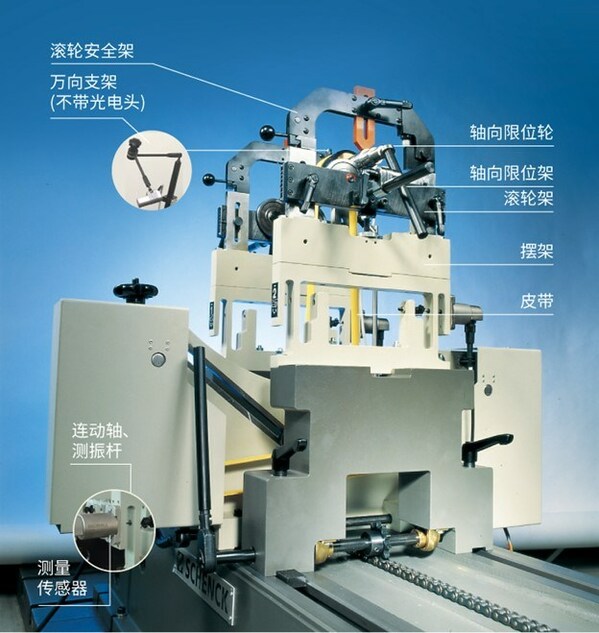

測量精度和設備地基、萬向節、皮帶、滾輪、軸向限位、擺架、測振桿、傳感器和測量系統等因素相關。這些部件,雖然在使用最初都是以最佳狀態呈現的,但是隨著使用時間和使用頻率的增加都會發生一些變化。而這些變化對不平衡測量的影響也是逐漸加劇的。用戶在設備使用過程中不會立刻感受到誤差。但是隨著影響越來越大,客戶對同一個工件的校正效果的下降,有時多次平衡校正后都無法滿足平衡要求。更有甚者,還會造成轉子裝機振動超差,導致工件返修乃至報廢。

什么情況下可能需要做重新標定和精度檢測?

- 平衡機的使用效率開始降低,需要比以前更多的校正次數才能完成工件平衡

- 更換過和平衡測量有關的核心備件,如滾輪,擺架,傳感器,測振桿等

- 設備搬遷,重新做過地基

- 設備發生過劇烈撞擊

- 設備距離上次精度檢測周期超過1年

申克如何做標定及精度檢測?

申克的平衡機標定&精度檢測服務,可以很好地幫助客戶解決此類問題。每次標定,申克的工程師都會在客戶現場,首選對平衡機各個部件做檢測并進行必要調整,對明顯有問題的部件進行更換,使平衡機處于最佳的使用狀態。

此外,申克工程師還會根據申克標準、國家標準GB/T 9239.21-2019(ISO 21940-21:2012)或航空航天標準SAE AS8617對設備進行精度檢測,最終對設備精度給出正確的評價。所有精度測試用的標準轉子,在申克內部每年會進行維護和尺寸檢測,始終確保精度檢測的準確性。

申克精度檢測的優勢

相比一般的檢測機構,申克的優勢是對于設備的結構更了解,檢測前會先對設備進行調整、優化,確保設備是在最好的狀態下進行精度檢測的。而一般的檢測機構是直接在設備的當前狀態下進行精度檢測。

此外,申克對每項完成的檢測會提供檢測報告。

如需要標定和精度檢測服務, 請聯系申克熱線 400-880-9308

微信公眾號:申克平衡機

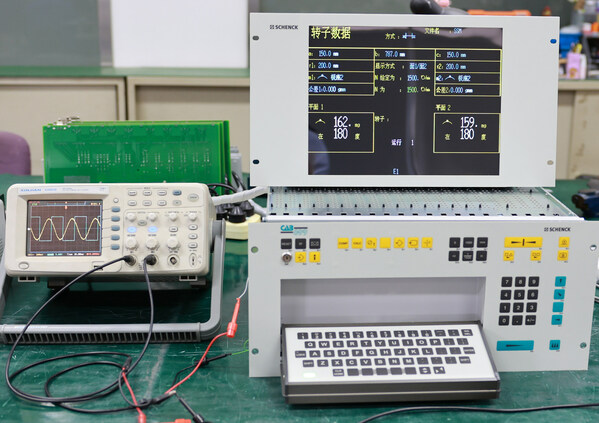

在CAB 6系列中,常見問題包括:開機后屏幕不亮或者屏幕沒有正常顯示;開機自檢報錯;電箱使用過程中出現死機現象;測量時轉速不穩定或無轉速,無記憶停車;測量結果平面1或平面2無量值,或測量結果不準確。

在CAB 7、8、9系列常見問題包括:開機后屏幕不良,或者屏幕很暗、花屏、顯示畫面閃爍;開機自檢后出現紅色亂碼報錯信息并且無法進入正常操作界面;主機使用過程中出現重啟或死機現象;電腦主機操作系統因為病毒、設置或人為操作原因導致無法進入系統,在使用出廠u盤恢復后仍然無法開機。

上海申克不僅是申克全球的亞太區總部和研發中心,也是亞太區唯一的測量系統檢測中心。該中心可以為客戶提供測量系統檢測及維修服務,專業的測量系統檢測團隊由經驗豐富的工程師組成,能夠快速捕捉測量系統故障點并排除,承諾4小時給出測量系統故障報告、2個工作日進行修復和老化測試。檢測和維修范圍覆蓋所有申克測量系統,包括比較久遠的CAB590、CAB690和CAB641。

此外,上海申克有完善的測量系統備件倉庫,可以滿足客戶在任何時期購置任何機型的需求,并且提供測量系統的專屬包裝,方便運輸。

客戶只需通過電話或視頻進行初診,隨后填妥《物料發貨通知》并隨測量系統快遞至檢測中心,申克檢測團隊將在規定時間內完成檢測和修復,最后出具報告并將測量系統返回。

申克是第一臺平衡機的發明者,始終致力于測量技術的研究和精進。上海申克在提供先進設備的同時,也以高品質、專業的檢修服務為客戶高效使用平衡機提供保障。

]]>航天航空零部件往往都是由鈦合金、鋁合金、碳纖維復合材料以及蜂窩輕質高科技型材精密切削切工而成,為了確保飛行安全與穩定,對每一個零部件的加工要求極高。

BENZ Tooling是世界知名的工具和機床部件的系統制造商和供應商,擁有用于航空發動機切削加工的完整角度頭產品線。BENZ角度頭可以實現刀鋸安裝端自動換刀,可用于不同類型的刀具;帶油氣潤滑系統,可以7x24小時連續運行,確保高強度的持續切削加工;具有內冷和外冷功能,冷卻液最大承受壓力達100bar, 即使切削難度較大的加工材料也可以輕松斷屑;更可提供非常狹窄空間的角度頭方案,特別是加工機匣零件。

在整個飛機的制造中,小到一個鉚接孔,大到整個機身和引擎,角度頭加工技術的應用可謂"從里到外",BENZ Tooling的產品和技術應用廣泛。

飛機艙門鉆孔加工:BENZ Tooling角度頭鉆孔技術,可覆蓋艙門中每個微小孔徑及側邊的加工,確保所有螺母都能嚴絲合縫。

飛機外殼和機翼浮動微調技術:BENZ Tooling浮動微調單元采用傳感器技術,可對非標航空結構件精準裝配鉚接孔。

飛機渦輪和引擎加工:BENZ Tooling可提供發動機外殼的定制化角度頭設計,并優化加工過程。

針對航天航空零部件的精密性、復雜性、耐高溫及穩定性的高要求,BENZ Tooling為更復雜的加工提供了多種角度頭選擇。

BENZ Tooling始終在航天航空領域的驅動工具上不斷深入研究,瑞士Starrag機床、意大利MCM機床以及德國DMG機床在航空發動機項目中首選的都是BENZ角度頭。

目前,Benz Tooling中國區業務是上海申克的五大產品線之一,并且在航空航天領域的探索始終沒有停歇,致力于幫助客戶實現高質量發展目標。

]]>過去的125年,杜爾集團從曾經的手工作坊發展為全球領先企業。創業的勇氣、對質量的追求、創新的力量、可靠敬業的員工都成為企業持續發展的驅動力,也構成如今杜爾集團的核心DNA。

杜爾集團前CEO 拉夫·迪特爾 (Ralf W. Dieter)先生表示:“我們認為過去并不是一個完結的篇章,而是我們成就自身不可或缺的一部分,更是激勵我們繼續書寫成功故事的驅動力。”

從手工藝到高科技

通過視頻,人們可以了解到杜爾集團的發展歷程。

杜爾集團的傳奇故事始于1896年。彼時,創始人保羅·杜爾 (Paul Dürr) 在德國斯圖加特開設了一家手工作坊,從事屋頂和外墻的金屬加工,并贏得了良好的聲譽。

1923 年,保羅的兒子奧托·杜爾 (Otto Dürr) 加入公司。他注重金屬板材的制造,比常用的鑄鐵更具成本效益。奧托·杜爾還尋求開發新的業務,進入設備工程領域,公司成為廣受認可的設備專家。

1957 年,海因茨·杜爾 (Heinz Dürr) 成為第三代接班人,帶領公司進入當時蓬勃發展的汽車行業。1964 年,公司成功獲得大眾巴西公司整車涂裝車間訂單,隨后在巴西建立第一家海外子公司。接下來的幾年,公司在墨西哥、美國和南非等國家建立了更多的生產基地,還通過合作和收購增加涂裝技術組合,發展為具有國際影響力的系統供應商。

1989 年的首次公開募股為杜爾集團進一步發展奠定了基礎。此后成功收購貝洱集團 (Behr Group),標志著公司開始進入涂裝機器人領域。杜爾集團進一步擴展核心競爭力——交鑰匙涂裝車間的交付,逐漸成為該領域的領導者。在這一時期,公司還展開了其他收購,包括在2000年收購測量技術集團卡爾申克(Carl Schenck),進入總裝和平衡技術等業務領域。

世紀之交,盡管遭遇過財務挑戰,但杜爾集團以 2005 年為重要轉折點,變得更加靈活、現代和高效。作為重要的一步,公司瞄準了中國這個未來市場并獲得成功。2014 年,杜爾集團收購全球木工機械行業排名第一的豪邁集團 (HOMAG Group),進入了汽車行業以外的全新業務領域。

目前,杜爾集團每年都在打破上一年的紀錄,市場份額不斷增長。

可持續生產的推動者

迪特爾先生表示,貫穿公司發展歷史的主線始終不變,即延續性,包括對創新、質量和新技術的開放追求。與此同時,杜爾集團一直擁有優秀的員工。

走過125年,杜爾集團經歷了巨大的轉變,目前擁有杜爾系統、申克和豪邁三個子集團,積極聚焦與未來息息相關的數字化、自動化、電動化和可持續發展的主題。

在發展過程中,杜爾集團始終認為企業的成功很大程度上歸功于能力卓越且穩健可靠的團隊。公司一直鼓勵腳踏實地的專業理念,即使公司不斷發展壯大,穩定的團隊也能讓企業內部保持積極協作的氛圍。如今,杜爾集團全球17000 名員工致力于新產品研發,為公司的發展提供支持。

目前,杜爾集團在電動汽車領域保持著強勁增長,還正在開發人工智能,幫助客戶優化制造流程。未來,杜爾集團將重點關注三大發展趨勢:打造數字化智能工廠,拓展自動化技術領域,并堅持可持續發展。比如,采用杜爾和申克技術助力電動汽車和電池的生產;使用豪邁系統建造環保木屋;利用杜爾環保技術使廢氣變得清潔等,將生產效率和可持續性結合起來,做好可持續生產的推動者。

超速試驗對于保證產品質量和安全都是重要的工藝環節,對指導設計優化方面十分必要!

一般來說, 以下轉子在設計階段和投入生產之前都需要進行大量的高速測試。

+ 新能源汽車 - 電機轉子

+ 航空航天 - 壓氣機輪盤/葉輪、渦輪渦扇輪盤/葉輪、增壓渦輪盤

+ 工業透平 - 汽輪機輪盤/葉輪等工業類轉子

+ 船舶重工 - 壓氣機輪盤/葉輪、渦輪渦扇輪盤/葉輪

+ 石油天然氣 - 增壓器輪盤/葉輪

+ 鼓風機 - 偏置轉子、葉輪

+ 通用工業 - 液體泵旋轉件、儲能飛輪等高速旋轉件

+ 科研實驗用各種需要超高轉速的轉子

超速試驗雖然重要,但是很多中國用戶卻經常因為預算、使用頻次、試驗方案以及操作等難題而無法進行轉子的高速試驗。為了給中國用戶提供便利,申克從今年起,正式推出了轉子超速試驗的本地化服務,目前也已為很多知名企業及研究所提供超速試驗服務。豐富的實操案例、專業的服務工程師和頂尖的試驗臺設備得到廣大客戶的贊譽。申克超轉試驗服務為您的轉子安全保駕護航!更多詳情,請聯系您的專屬銷售或工程師獲取!

源于德國的核心研發技術和精益求精的設計理念,申克Centrio超速試驗臺使用世界先進的、重載型降速發電回饋功能的電力驅動系統以及計算機控制系統,擁有精確的轉速控制;同時具有爆裂試驗和疲勞試驗的功能,進行長時間復雜循環載荷譜的低周疲勞試驗,也能很好保障按照客戶要求的高周疲勞測試過程。

申克的超速試驗服務包括:

+ 低周疲勞試驗:具備降速發電回饋功能的電力驅動系統以及計算機控制系統,可長時間進行復雜且循環載荷的低周疲勞試驗,而且完成1000-17000轉的一個單循環測試只需30秒,尤其適合對轉子升降速有要求的用戶

+ 超速試驗:精確轉速控制,最快可達63000RPM,可使轉子內部殘余應力得到釋放并產生預變形

+ 爆裂試驗:特殊驅動裝置以及堅實的安全防護, 適合各種堅硬材質的爆裂試驗。

申克的超速試驗還有哪些附加功能?

+ 加熱系統:可根據轉子實際溫度工況對轉子進行零速和帶速試驗

+ 低溫系統

+ 遙測系統

+ 高速攝像系統

+ 轉子形變測量

+ 在線裂紋檢測

+ 不平衡量測量

+ 轉子工裝的設計和制造

申克超轉試驗服務為您的轉子安全保駕護航!更多詳情,可通過官網獲取。

上海申克機械有限公司主要負責杜爾集團測量與加工系統的在華業務,公司共有三大事業部,分別是:

- 平衡與診斷系統(BDS):作為全球平衡與診斷系統的領導者,致力于平衡技術的研發和應用,為各類工業制造商提供平衡及檢測設備、平衡服務與咨詢業務。

- 杜爾裝配產品(DAP):提供車橋裝配與調整、汽車分裝與合裝以及乘用車和商用車下線檢測設備和系統。

- 加注與測試系統(FTS):為乘用車、商用車、農用機械、工程機械制造商以及家電行業制造商提供加注與測試設備。

申克的Smart Balancer現場平衡儀具備振動分析+現場平衡的二合一功能,可直接在線進行平衡檢測和修正。極大免除風機轉子來回拆裝運輸和停工停產的成本消耗。而設備機組越大,則Smart Balancer在線服務所體現出來的價值就越大。

借助于SmartBalancer現場平衡儀,在生產現場就可以對任何尺寸任何重量的轉子快速、經濟和準確地進行動平衡,而不必將機器進行拆解。現場平衡儀帶有強大的診斷功能,可以實時檢測機器的振動狀態,從而確保機器的正常運行。

但是之前因為各種原因, 申克的SmartBalancer現場平衡儀長期供不應求的狀態。 最近申克總部表示, 將會加大中國市場的供應量。如果需要購買的企業可以趕緊和自己的銷售或工程師聯系了。

SmartBalancer現場平衡儀的優點

+ 性能卓越的工具

具有強大的測量和分析功能,可在現場平衡時給您提供卓有成效的幫助。最為理想的應用場景:機器的調試、服務和維修。除了進行現場平衡,在其他很多領域現場平衡儀都是真正靈活適用的幫手,如機器狀態的診斷、振動測量和評定、軸承狀態評估、撞擊試驗和對測量結果進行歸檔管理等等。

+ 高性價比的現場平衡儀

現場平衡儀具備進行現場平衡所必需的一切配置,包含有:均帶有中磁座和連接電纜的加速度傳感器和激光相位傳感器,電源和USB連接線。其他更多功能可選配。

+ 操作更加便利

單手即可隨時隨地操作現場平衡儀。顯示結果和文件是基于大家常用的Windows界面。

但是之前因為各種原因, 申克的SmartBalancer現場平衡儀長期供不應求的狀態。 最近申克總部表示, 將會加大中國市場的供應量。如果需要購買的企業可以趕緊和自己的銷售或工程師聯系了。

上海申克機械有限公司主要負責杜爾集團測量與加工系統的在華業務,公司共有三大事業部,分別是:

- 平衡與診斷系統(BDS):作為全球平衡與診斷系統的領導者,致力于平衡技術的研發和應用,為各類工業制造商提供平衡及檢測設備、平衡服務與咨詢業務。

- 杜爾裝配產品(DAP):提供車橋裝配與調整、汽車分裝與合裝以及乘用車和商用車下線檢測設備和系統。

- 加注與測試系統(FTS):為乘用車、商用車、農用機械、工程機械制造商以及家電行業制造商提供加注與測試設備。

關于杜爾集團 ( Durr AG)

杜爾(www.durr.com)是國際領先的機械和工廠設備企業供應商,其產品、系統和服務保證了不同行業制造過程的高效性。公司65%的銷售額來自于汽車工業,其他服務的領域還包括機械制造、化工與制藥業等,并且通過2014年10月收購HOMAG集團后,開始涉足木材加工行業。杜爾在28個國家設有94個營業辦公室,全球年營業額約32億歐元,員工總數約13,7000人。

杜爾集團的主要業務包括:

- 涂裝和總裝系統:應用于汽車工業的噴涂車間和總裝系統

- 應用技術:自動化進行油漆噴涂、密封和膠粘劑應用的機器人技術

- 測量與加工系統:動平衡系統,汽車測試與加注技術

- 清潔技術系統:排氣凈化系統和節能技術

- 木材加工機械與系統:供木材加工所用的機械系統